在鄂城鋼鐵寬厚板廠的生產一線,算賬經營從不是抽象的口號,而是藏在日常操作里的細心觀察、落在設備維護中的巧思妙想。

三個發生在軋機生產一線的小故事,道出了“精打細算”如何在生產現場結出效益的果實:從冷床流程的優化到舊濾芯的復用,從設備改造的自主攻關到日常操作的細節改進,這些藏在生產一線的“算賬智慧”證明,降本增效不用“大動作”,把心放在崗位上,把賬算在細節里,每個環節都能挖出創效的驚喜!

算清“流程賬”:冷床里的省電妙招

“班長,這DQ鋼板溫度才兩百多度,為啥非得繞到3號冷床轉一圈才下線?太費電了吧!”冷床操作員熊偉指著運轉的設備,一句帶著“嘀咕”的疑問,讓班長立刻警覺起來。

順著鋼板的運輸路徑一算,班長拍板道:“改!從1號冷床直接下線,2號、3號冷床和中間輥道都能歇著,電費可不就省下來了!”指令一出,調度室當即協調好天車,矯直崗位提前調優板形,第一塊鋼板穩穩從1號冷床吊運至指定區域。班長還不忘給精整區域打電話:“3號冷床空著吶,趕緊處理鋼板返現和小故障,別讓設備閑著!”

這一改效果驚人:冷床效率提升50%,2號、3號冷床少運轉節省大量電費,鋼板運輸距離縮短60%,輥道蓋板故障率直線下降。就憑這“多問一句”的細心,每年能省下20多萬元!

算活“備件賬”:舊濾芯的“二次上崗”

軋機點檢員張為盯著更換記錄單犯愁:每月換輥就得換2個油膜潤滑濾芯,一年備件費得上萬元,頻繁拆換還耗人力。直到他拿起舊濾芯翻來覆去地看——表面雖糊著油泥鐵屑,濾材卻完好無損。

“洗洗說不定還能用!”張為立刻動手試驗。一個月觀察下來,清洗后的濾芯壓力穩定、清潔度達標,和新濾芯沒差!

就這“洗洗再用”的小妙招,每月少換2個濾芯,一年直接省下7萬元備件費,舊濾芯在他手里重新“上崗”,盤活了資源更算出了效益。

算贏“效率賬”:老設備的“煥新升級”

加熱爐區域的西門子變頻控制設備已運轉15年,因原廠家停產導致備件難尋,故障恢復要4小時以上,成了生產的“卡脖子”難題。“不能讓老設備拖后腿!”電氣團隊決定實施變頻設備升級改造。

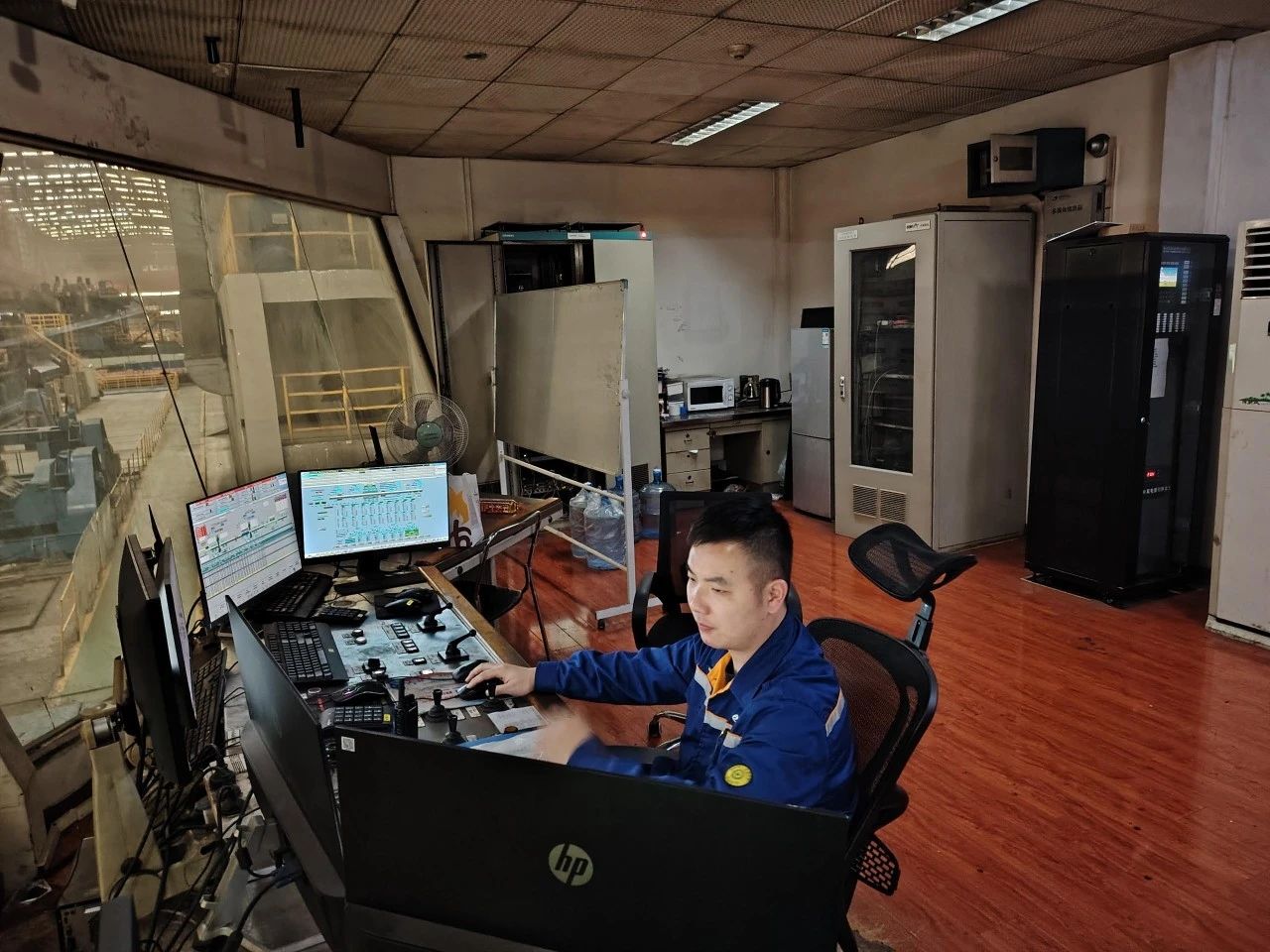

工程師們自己動手更新PLC組態、編寫遠程控制程序,給操作畫面新增狀態顯示界面。改造完成那天,操作工小李輕點鼠標就完成了以往要跑到整流柜前的停送電操作:“以前電氣師傅‘爬高上低’的日子一去不復返啦!”

自主攻關省下調試費,故障恢復時間縮至1小時內,每年創效1萬余元,曾經的“老伙計”變成了高效運轉的“新動力”。(張旭輝 陳亮 李義)