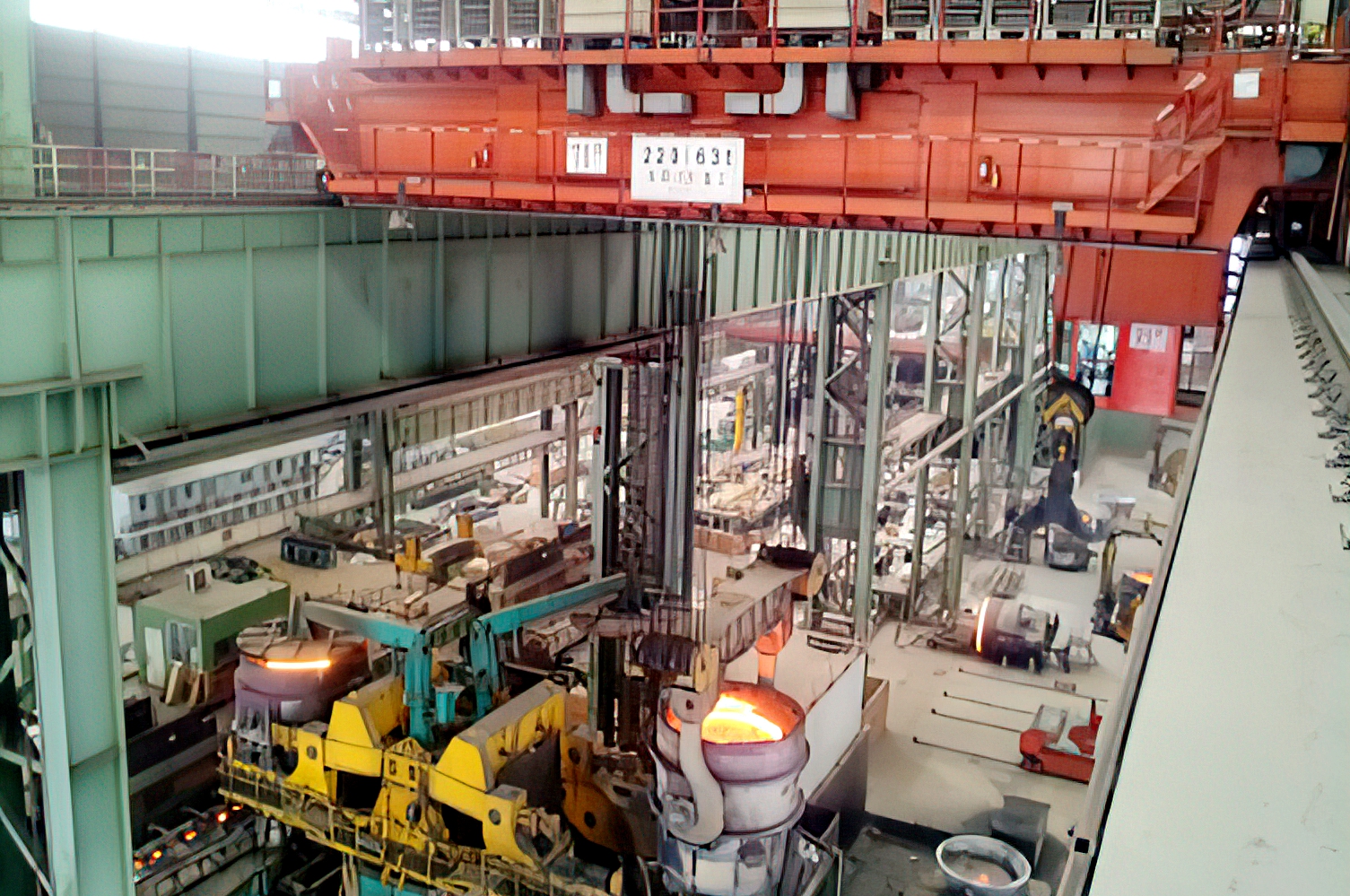

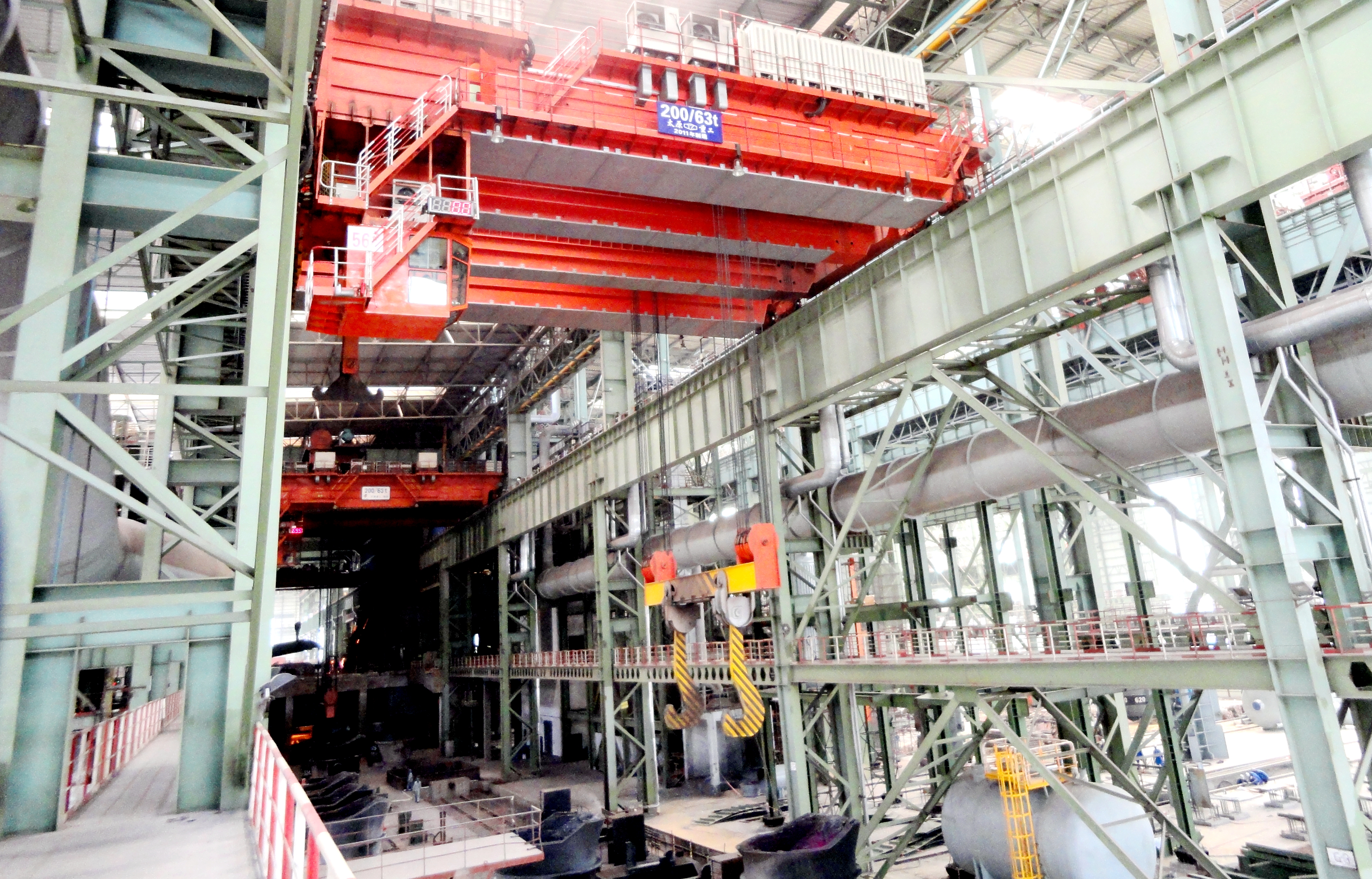

在寶武集團中南股份煉鋼廠高溫熾熱的生產一線,18臺吊運高溫液態熔融金屬的行車如同“鋼鐵巨人”,肩負著鋼鐵水轉運的重任,是保障煉鋼生產物流順暢的“大動脈”。

早期行車均未配備平衡梁傾斜預警裝置,存在“無預警監護”問題,而通過外部采購整套平衡梁傾斜預警系統,每套系統費用較高。為解決這一問題,煉鋼廠公輔車間行車區域創新團隊以“敢啃硬骨頭”的擔當,自主研發出平衡梁傾斜預警裝置,用智慧與實干交出了一份“安全升級+降本增效”的亮眼答卷。

直面問題:安全與成本雙重挑戰

吊運高溫液態熔融金屬行車屬一級危險源管控,是煉鋼廠生產鏈中的“高危環節”,平衡梁作為行車承載與平衡的核心部件,其穩定性直接關系到吊運作業的安全系數。

過去,由于缺乏實時監測手段,操作人員只能通過肉眼觀察和經驗判斷平衡梁狀態,不僅效率低下,更存在極大的安全盲區。“一旦平衡梁傾斜角度超過安全閾值,幾秒鐘內就可能發生不可挽回的事故。”行車區域創新團隊負責人介紹道。

為解決這一問題,初期曾考慮引入外部成熟的平衡梁傾斜預警系統,全部更換需花費63萬元。在當前嚴峻市場形勢下,“每一分錢都要節約”,團隊成員們暗下決心,不能讓高成本成為安全生產的“攔路虎”,于是一場“自主研發、降本攻堅”的戰役就此打響。

創新破局:小元件撬動大安全

“外部系統貴在哪?我們能不能用更簡單、更經濟的方式實現同樣的功能?”帶著這樣的思考,行車區域創新團隊從“原理簡化、元件優化、自主加工”三個方向入手,開啟了技術攻關。

精準選型,用“小開關”替代“大系統”。團隊經過反復試驗,摒棄了外部系統復雜的傳感器組合與數據處理模塊,轉而選用成本低廉、響應靈敏的接近感應開關作為核心檢測元件。這種開關不僅能實時捕捉平衡梁的微小位移,還具備耐高溫、抗干擾的特性,完美適配煉鋼廠高溫環境。

自制部件,讓“土辦法”解決“大問題”。針對平衡梁結構特殊、市場無適配支座的難題,團隊成員化身“巧匠”,利用車間廢舊鋼材,自主設計、加工出專用固定支座。支座通過焊接與平衡梁構件牢固連接,既保證了感應開關的安裝精度,又省去了定制化外購的高額費用。

優化布線,用“精布局”提升“可靠性”。團隊結合行車運行軌跡,重新規劃線路走向,采用耐高溫線纜與防水接頭,將感應開關信號穩定傳輸至駕駛艙報警終端。“從元件選型到線路固定,每一個細節都反復推敲,光是支座的角度就調整了無數次。”參與研發的技術員笑著說。

成果斐然:改造成本大幅下降

經過3個月的反復試驗與優化,首套自主研發的平衡梁傾斜預警裝置在鋼水跨行車成功投用:當平衡梁傾斜角度超過設定閾值時,駕駛艙立即發出聲光報警,響應時間控制在0.5秒以內,靈敏度與可靠性完全達到甚至優于外購系統標準。

更令人振奮的是改造成本的大幅下降,18臺行車全部改造完成,累計節省費用超62萬元!“以前覺得‘高科技’就得花大錢,現在才明白,創新不是‘買技術’,而是‘造技術’。”行車區域負責人感慨道。

這套平衡梁傾斜預警裝置的成功研發,不僅為液態熔融金屬吊運加上了“安全雙保險”,更探索出一條“小投入、大效益”的技術革新路徑,成為煉鋼廠公輔車間深化降本增效行動的生動注腳。 (榮樹妹 黃偉)