自2024年10月6日廣西梧州金海板坯160mm×(690-850mm)項目成功熱試至今,鐳目電動非正弦振動系統(tǒng)已穩(wěn)定運(yùn)行7個余月。該系統(tǒng)在替代傳統(tǒng)液壓振動裝置后,至今零故障、免維護(hù)運(yùn)行,預(yù)期年綜合效益可達(dá)百萬元,樹立了單電動缸驅(qū)動小板坯非正弦振動的新標(biāo)桿。

痛點革新

能耗突出

2流液壓系統(tǒng)年耗電超37.8萬元(80kWx24hx365 天x0.9 作業(yè)率x0.6 元/度),增加了企業(yè)生產(chǎn)成本。

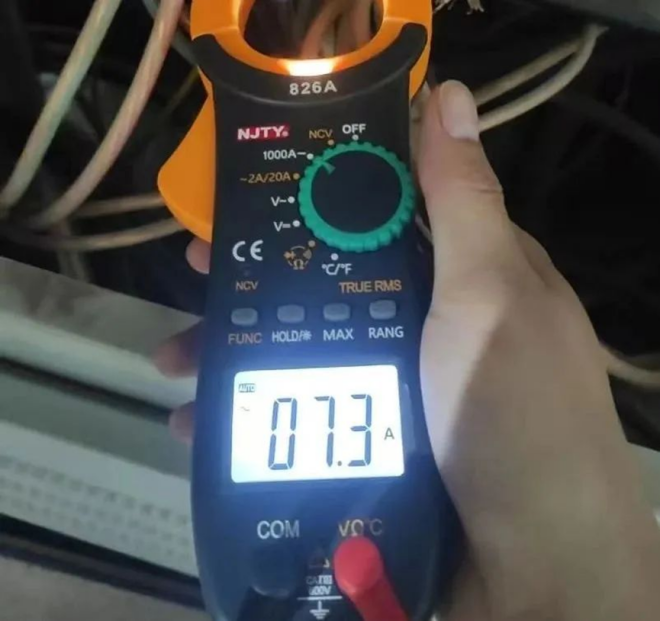

(兩流液壓振動電流表實拍圖)

功率計算:1.732*380*121.8/1000≈80KW

運(yùn)維成本高(按2流實際消耗成本計算)

每年平均更換3個液壓缸(約7萬/個)約21萬元和伺服閥2個約3萬元;液壓站每年更換1次液壓油,每次需要18桶,3400元/桶,年費(fèi)用約6.12萬元;每月更換1200元濾網(wǎng),年費(fèi)用約1.4萬元;疊加爆管風(fēng)險(單次處理成本超8.5萬元),總運(yùn)維成本可高達(dá)31.5-40萬/年。

響應(yīng)滯后

管路復(fù)雜致故障排查困難,在人口趨向老?化,智能化不斷提升的大背景下,對人員技能要求高,嚴(yán)重影響生產(chǎn)效率。

環(huán)境適應(yīng)性差

二冷室高溫高濕環(huán)境導(dǎo)致液壓缸密封件損耗,伺服閥進(jìn)水污染油路,對油泵、伺服閥、油缸本體有很大的損傷,影響伺服閥控制精度。

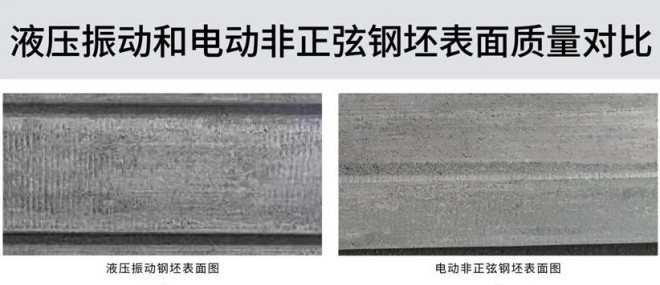

(左圖為改造前振痕深度0.2-0.3mm ,右圖為改造后振痕深度0.1-0.2mm)

效益實證

能耗革命性下降

年耗電量從35萬/年多可降至約2.3萬/年(4.8kW×24h×365天×0.9作業(yè)率×0.6元/度),節(jié)能率超94.0%。

(雙流電動非正弦電流表實拍圖功率計算公式)

功率計算公式:1.732*380*7.3/1000≈4.8KW

備件成本銳減

原系統(tǒng)備件年耗高昂,鐳目電動非正弦振動系統(tǒng)兩年免維護(hù),后期兩年一次返廠保養(yǎng)。

綜合效益倍增

不僅降低能耗、備件兩大成本,還可降低員工勞動強(qiáng)度、提高產(chǎn)品質(zhì)量,直接增加企業(yè)的利潤空間,提高盈利能力。

技術(shù)優(yōu)勢

精準(zhǔn)智控

±0.01mm運(yùn)動精度,毫秒級響應(yīng)速度,支持在線實時調(diào)節(jié)振幅/振頻/偏斜率。

環(huán)境友好

全封閉電纜連接,徹底消除油污泄漏風(fēng)險。

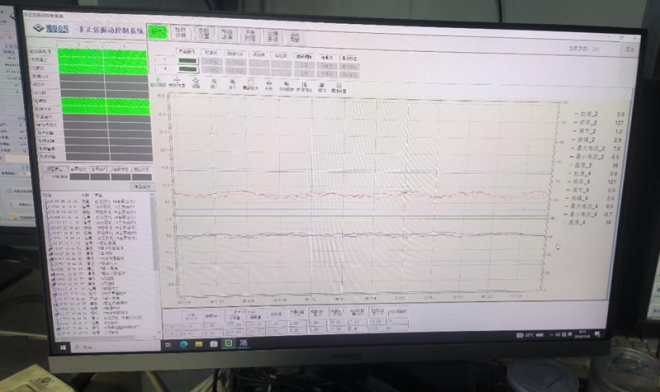

智慧運(yùn)維

搭載振動狀態(tài)在線監(jiān)測系統(tǒng),配備3000+流次工藝數(shù)據(jù)庫。

工藝賦能

支持定制化波形曲線存儲,滿足高端鋼種研發(fā)需求。

鐳目電動非正弦振動控制系統(tǒng),擁有3000多流的應(yīng)用案例支撐,多年的實踐經(jīng)驗助力鐳目公司建立了獨(dú)有的工藝振動參數(shù)大數(shù)據(jù)庫,針對不同鋼種、斷面設(shè)定和存儲各種振動波形曲線,方便客戶優(yōu)化工藝參數(shù),助力客戶進(jìn)行高端品種鋼研發(fā)。

小結(jié):在小板坯生產(chǎn)斷面上,從單缸液壓驅(qū)動到鐳目單缸電動缸智控驅(qū)動的技術(shù)躍遷,該設(shè)備正以每年大幅度的降本實效,重新定義連鑄小板坯振動單元的價值標(biāo)準(zhǔn),是實現(xiàn)精益生產(chǎn)的重要手段。