2025年年初,寶鋼湛江4300mm厚板生產線成功上線“基于多模型融合的鋼板凸度智能預測系統”。該系統由中冶京誠工程技術有限公司(以下簡稱“中冶京誠”)研發,通過融合機理模型與大數據分析技術,實現厚板軋制過程凸度控制的智能化升級,顯著提升產品質量與生產效率,為我國鋼鐵行業智能化轉型樹立標桿。

機理與數據雙驅動 破解復雜工藝難題

凸度是厚板產品的核心質量指標,直接影響鋼企市場競爭力。在解決板凸度控制這一難題上,傳統技術方案依賴有限元仿真,存在計算效率低、適應性差等問題。純數據驅動的神經網絡雖能通過歷史數據學習輸入、輸出關系,但存在泛化能力弱等問題。

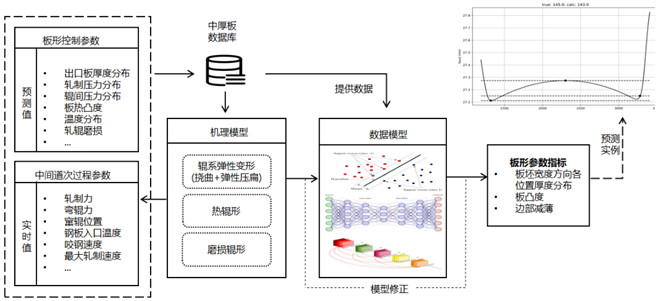

錨定痛點難點,想出妙招實招。中冶京誠項目團隊創新提出“機理+數據雙驅動”智能框架,實現機理約束,基于軋輥熱膨脹、磨損、彈性變形等物理規律構建高精度預測模型,確保計算科學性;實現數據賦能,采用物理信息神經網絡(PINN)實時分析生產數據,動態修正模型參數,突破復雜工況下的預測瓶頸;實現輥型優化,結合多目標遺傳算法,在設備約束下求解最優輥型曲線,同步提升凸度控制精度與軋輥壽命。

該系統可實時預測鋼板邊部減薄和寬度反跳,并聯動專家系統動態調整精軋機輥型曲線,實現從“經驗控制”到“智能決策”的跨越。

聚焦產能質量成本 三維提升應用成效

實踐出真知,磨礪終成器。經生產驗證,該系統在寶鋼湛江厚板產線取得顯著效益。

質量升級方面,鋼板平均凸度偏差降低23%、約20μm,軋鋼尺寸脫合同率從0.45%降至0.23%,成材率提升0.02%;效率躍升方面,精軋機工作輥換輥周期延長16%,從17.3小時增至20.15小時,年有效作業時間增加48小時,產能提升1.3萬噸/年;經濟效益方面,噸鋼利潤增加與成材率提升帶動年效益超600萬元,其中直接利潤增長約400萬元,質量優化貢獻200萬元以上。

智能方案引領行業 鋼鐵智造開啟新篇

萬里長征第一步,京誠方案永創新。該系統首次將大數據深度應用于厚板軋制工藝的優化進程中,解決了傳統模型依賴人工經驗、適應性差的行業痛點。未來,中冶京誠將進一步研發長短期自學習技術,實現模型參數動態優化與軋制策略自適應編排,持續推動質量控制從“被動調整”向“主動預防”演進。

在寶鋼湛江上線的智能凸度控制系統,為鋼鐵行業智能化發展提供了可推廣、可復制的“京誠方案”,相關技術框架可擴展至熱軋、冷軋等多場景,助力行業降本增效與綠色轉型。中冶京誠正以“冶金建設國家隊”的領先作為,加速推動中國鋼鐵工業邁向高端“智”造新時代。