在全球鋼鐵行業深陷“政策調控深化期、綠色智能攻堅期、供需格局重構期”的三重變局之際,中國鋼鐵企業正經歷一場關乎生存與未來的深刻蛻變。政策端,“雙碳”目標指引在前,歐盟碳邊境調節機制(CBAM)步步緊逼,環保約束持續收緊;技術端,綠色低碳與智能制造成為決定生死存亡的核心競爭力;市場端,高端化、定制化需求激增與產能結構性過剩并存,供需格局劇烈重塑。

面對復雜挑戰,“穩中求進、以新提質”成為鋼鐵行業共識。作為“冶金建設國家隊”排頭兵,中冶京誠以深厚的技術積淀與前瞻視野,深度賦能河鋼集團旗下多個基地的轉型升級,以“唐鋼新區”“石鋼新區”“宣鋼氫冶金”三大標桿工程,為中國鋼鐵業在變局中突圍提供了極具示范價值的實踐路徑。

唐鋼新區:

臨海夢工廠,全流程優化的綠色智能典范

面對鋼鐵產業向沿海布局的國家戰略調整與京津冀環保高壓,河鋼唐鋼新區搬遷至樂亭沿海,絕非簡單的產能平移,而是一場由中冶京誠主導的、面向世界級現代化標準的全流程再造——

高端定位引領產品突圍。在該項目設計之初,中冶京誠團隊便緊盯“綠色化、智能化、品牌化”建設目標,深入開展市場調研,錨定高端市場缺口,助力工程聚焦“高端汽車板、高品質酸洗冷軋基板、優特鋼長材”三大方向,精準對接下游產業升級需求,避免同質化競爭。在此基礎上,中冶京誠運用最新的鋼廠動態精準設計、集成理論和流程界面技術,采用230余項前沿新工藝、130多項鋼鐵綠色制造技術,實現工藝全流程覆蓋,打造環保綠色化、工藝前沿化、產線智能化、流程高效化、產品高端化的世界級現代化沿海鋼鐵夢工廠。

綠色化貫穿全流程血脈。在該項目設計中,中冶京誠一是源頭控制,布置C型貯礦料場、120米圓形貯煤料場,采用全封閉智能環保料場,從源頭上抑制無組織排放;二是工藝革新,布置2臺360平方米燒結機、2臺760平方米國內最大的球團帶式焙燒機,應用燒結煙氣循環、高比例球團冶煉、高效轉爐自動煉鋼等綠色制造技術;三是末端治理,布置活性焦、SCR裝置,配置先進脫硫脫硝、除塵設施,污染物排放指標全面優于國家超低排放標準;四是資源循環,實現工業廢水全循環利用、城市中水作為補充水源,除塵灰、脫硫脫硝產物、高爐水渣、煉鋼鋼渣等固體廢棄物100%資源化利用。

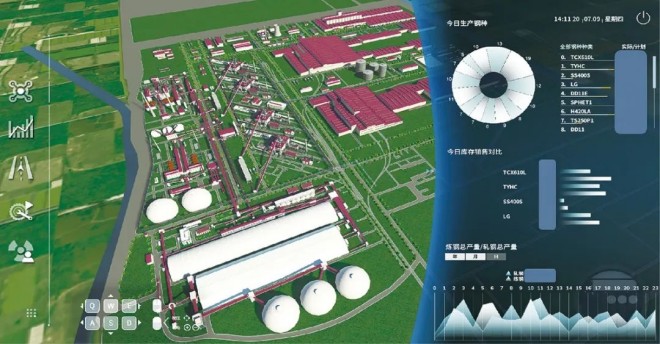

智能化賦能高效精益。中冶京誠引入數字孿生工廠、智能“無人化”料場、全自動檢化驗系統等創新技術,運用鋼廠動態精準設計與流程界面技術,實現該項目總圖布局的緊湊、生產流程的順暢、功能分區的明確,最大程度地控制物料在鋼鐵廠內的加工全過程折返、迂回,避免重復搬運,使其耗用時間最少、動力消耗最小,產生的無組織排放最少。最終,確保物質流、能源流、信息流的“連續化、簡約化、緊湊化”,總圖用地指標僅為0.53噸/平方米,達到同級別鋼鐵企業的領先水平。

中冶京誠承攬的河鋼唐鋼項目三維數字化工廠運行圖

集成優化成就卓越效益。該項目投產后,年經濟效益頗豐,其中協同管理效率提升貢獻度近60%。環境效益同樣矚目,年減排粉塵125.7噸、SO2440噸、NOx628.6噸,CO2排放總量減少296萬噸/年。憑借優質的運行成果,該項目最終榮獲“國優金獎”“冶金科學技術獎一等獎”,成為世界級現代化沿海鋼鐵基地的中國樣板。

中冶京誠承攬的河鋼唐鋼項目

石鋼新區:

電爐短流程,特鋼“夢工廠”的精益智造革命

在環保約束趨嚴、特鋼需求精細化、短流程優勢凸顯的背景下,河鋼石鋼新區項目成為中冶京誠為內陸城市鋼廠轉型升級、打造高端特鋼基地提供的“石鋼方案”——

中冶京誠承攬的河鋼石鋼項目

極致短流程。該項目采用“廢鋼剪切→電爐初煉→精煉→連鑄→軋制→精整”的革命性短流程,摒棄了傳統長流程中污染排放最重的焦化、燒結、高爐工序,從源頭實現降碳減排。中冶京誠團隊運用冶金流程工程學理論,極致追求“物質流、能量流衰減最小化”和“過程排放、時空消耗最小化”。

產品高端化與全覆蓋。該項目產品規格實現φ5毫米至φ260毫米特鋼線材、小中大規格棒材、方坯全品類覆蓋;鋼種在齒輪鋼、合金結構鋼、優質碳素結構鋼等傳統優勢基礎上,擴展冷鐓鋼、簾線鋼、預應力鋼、合金工模具鋼等高端鋼;質量達到國際頂尖水平,高碳鉻軸承鋼純凈度世界領先,w(T.O)≤5ppm,w(Ti)≤10ppm,w(Ca)≤3ppm;高端齒輪鋼均質性世界先進,橫截面碳含量偏差≤0.01%、淬透性帶寬≤3HRC。

布局智能化與極致緊湊。該項目采用最簡捷的“一”字形布置,從廢鋼加工流程到鋼水初煉再到鑄坯熱送軋鋼,各個環節緊湊布置、緊密銜接;鑄坯熱送比高達60%,在保證工藝布局合理的前提下,物流幾乎無折返、迂回;公輔動力系統根據負荷分布,緊緊圍繞主體工序布置,使能源管線最短、無效損耗降到最低、生產效率較高,同時大幅降低能耗;噸鋼占地面積僅為0.74平方米,遠優于國標的1平方米~1.5平方米,噸鋼綜合能耗為220.3公斤標準煤,噸鋼污染物排放SO20.19公斤、粉塵0.25公斤、NOx0.3公斤,二次能源回收率、固廢利用率均達100%,整體處于同類型國際領先水平。

裝備精準匹配與綠色智能制造。該項目配置國內首臺SHARC電爐、世界最大斷面且建造深度最深的立式連鑄機、KOCKS三輥減定徑軋機、高精度摩根7代線材軋機等頂尖裝備,成功打造以滲碳軸承鋼、高碳鉻軸承鋼等為代表的獨有產品,其中以鐵姆肯52100、SKF3為代表的高端軸承鋼球、滾柱用軸承鋼成功替代進口,形成了具有國際競爭力的產品集群;實現污水零外排、鋼渣等廢棄物100%綜合利用,利用設備冷卻循環水余熱及加熱爐汽化蒸汽余熱為當地居民供暖,面積達500萬平方米,打造“五化”綠色工廠,樹立世界鋼鐵行業綠色清潔生產標桿;按照《國家智能制造標準體系建設指南》,借鑒國外先進理念,構建強健的三級、二級架構,應用機器人、大數據、BI技術,打造全球特鋼智能制造標桿,助力項目獲評國家“智能制造試點示范工廠”“數字領航企業”及“綠色工廠”。

張宣科技氫冶金:

零碳先鋒,引領鋼鐵“綠色革命”新紀元

在“雙碳”目標與國際貿易碳壁壘的雙重倒逼下,中冶京誠在河鋼宣鋼率先突破氫冶金核心技術壁壘,開辟了鋼鐵近零碳排放的全新路徑——

全球首套焦爐煤氣零重整豎爐氫冶金。核心重構,利用含氫量60%的煉焦副產品焦爐煤氣作為還原劑,通過自主開發氣體零重整原位調質技術,使還原氣體氫碳比超過8:1,接近全氫狀態;樹立工業化里程碑,一期以焦爐煤氣為氣源,已穩定運行數年,產品金屬化率≥94.5%,達國際一類標準以上,各項指標不斷刷新和創造著新的世界紀錄;斬獲低碳效益,較傳統高爐工藝年CO2減排80萬噸,減排比例達70%,SO2、NOx、粉塵排放分別降低30%、70%、80%。該項目被中鋼協譽為氫冶金核心關鍵技術創新的重大突破、中國鋼鐵史乃至世界鋼鐵史上由傳統“碳冶金”向新型“氫冶金”轉變的重要里程碑,引領鋼鐵行業邁入“以氫代煤”冶煉綠鋼的時代。

中冶京誠承攬的河鋼張宣科技全球首個120萬噸/年氫冶金工程示范項目

中冶京誠承攬的河鋼全球首條氫冶金綠色汽車板連鑄生產線投產

構建“綠電-綠氫-綠鋼”零碳產業鏈。該項目一期工程以焦爐煤氣為過渡氣源,并預留了綠氫銜接設計;二期結合張家口風光電資源,實現100%綠氫冶煉;加氫站成功投運,為氫冶金工程成功注入綠氫,實現綠氫氫冶金突破;配套全球首條氫冶金綠色汽車板連鑄生產線,打通“氫基DRI→高效電爐→高端汽車板”的零碳汽車鋼生產技術路線。

提升“綠鋼”國際競爭力。品質優勢方面,氫冶金DRI有害元素極低,顯著提升電爐鋼純凈度,鋼液氮含量<25ppm,滿足汽車板等高要求鋼種的生產標準;經濟與市場優勢方面,人工成本降低75%,通過碳稅規避、“綠鋼”溢價,大幅增強國際競爭力,60余種低碳鋼材已出口全球知名企業;數字賦能方面,構建氫冶金智能管控系統與數字孿生體,實現全流程碳排放追蹤與優化,提供全生命周期碳足跡報告,精準滿足奔馳、寶馬等企業的“綠鋼”認證要求等國際市場需求。

產業鏈延伸與“中國方案”輸出。中冶京誠與新疆恒泰合作,依托當地豐富風光資源,建設120萬噸/年光伏制氫-氫基豎爐金屬球團項目,以綠電電解水制氫,生產高純精密鑄件,打造“零碳鑄造”閉環,為“一帶一路”提供低碳裝備制造解決方案,書寫“零碳智造”新篇章。

中冶京誠模式:

鍛造新質生產力,構建綠色鋼鐵生態

中冶京誠助力河鋼三大基地的成功實踐,絕非孤立的技術應用,而是系統化構建面向未來的綠色鋼鐵新質生產力與產業生態。

技術體系自主化與前瞻布局。從唐鋼的全流程優化集成、石鋼的短流程極致智造,到宣鋼的氫冶金原創引領,中冶京誠完成了從基礎理論、中試研究到重大裝備國產化、工程化的全鏈條突破,特別是氫冶金技術系列已形成全球領先布局。

流程深度再造與降碳革命。中冶京誠探索“氫冶金+高效電爐+Castrip?薄帶鑄軋”的超級短流程,較傳統長流程降碳潛力超90%,代表了鋼鐵制造模式的顛覆性變革方向。

“零碳鋼廠”藍圖與生態構建。中冶京誠以綠電、綠氫為基礎能源,整合智能化、近終形制造技術,目標直指“零界面、零碳排、零廢棄物”的未來鋼廠。同時,中冶京誠密切行業合作,聯合國內外頭部企業,積極推動能源、裝備制造等跨行業合作,構建共生共贏的綠色低碳產業生態。

與國家戰略同頻共振。中冶京誠參與的這三大項目深度契合國家“1+N”雙碳政策體系,引領行業從“能耗雙控”轉向“碳排放雙控”,為鋼鐵行業落實“穩中求進、以新提質”提供了可復制、可推廣的系統解決方案。

以創新為筆,中冶京誠正書寫鋼鐵可持續發展的中國答卷。在政策、綠色、供需三重挑戰疊加的“攻堅期”與“重構期”,中冶京誠攜手河鋼集團,以唐鋼新區的全流程綠色智能優化、石鋼新區的電爐短流程特鋼智造、宣鋼的氫冶金零碳先鋒實踐,生動詮釋了“以新提質”的深刻內涵——新理念引領定位,新技術重塑流程,新裝備支撐品質,新生態賦能未來。

這三大標桿工程不僅大幅提升了河鋼的核心競爭力,更以國優金獎、冶金科技獎一等獎、智能制造示范、綠色工廠、產品成功出口等實實在在的減排成效、經濟效益與國際認可,為中國鋼鐵行業應對歐盟碳關稅、搶占全球“綠鋼”市場高地贏得了先機。

中冶京誠的實踐充分證明,唯有將科技創新作為突圍的核心引擎,將綠色化、智能化作為轉型的必由之路,將高端化作為價值提升的關鍵支點,才能在嚴峻挑戰中實現“穩中求進”,鍛造出面向未來的鋼鐵新質生產力。中冶京誠這支“冶金建設國家隊”,正以持續突破的核心技術和系統集成的工程能力,為中國鋼鐵工業由“全球最大”邁向“全球最強”書寫著綠色、智能、高效的嶄新答卷。(鄭洵)