據行業內專家預測:2025年中國鋼鐵工業固廢年產量將達5億噸,其中鐵溝系統產生的廢舊耐材占比約1.5%-2%,推算出其年產量為75萬-100萬噸。當前其實際進入回收體系的量約30萬噸(含企業自循環與社會回收),整體再生利用率約30%-35%,顯著低于高爐渣(99.94%)等大宗固廢的利用水平,剩余填埋處理導致資源浪費、成本增加和污染環境。鐵溝系統耐材更換頻繁(3個月/次,有的使用周期甚至更短),成本占煉鐵工序12%,因此,鐵溝系統耐材消耗成本降低仍有很大空間。

用后耐材在鐵溝中的關鍵技術具有下列應用

一是再生骨料技術。經破碎篩分分級處理的用后耐火材料(高鋁質、剛玉質、Al2O3-SiC-C質)替代15%-50%原生骨料(礬土熟料、棕剛玉等)。該技術核心優勢明顯:可顯著降低原料成本;緩解天然不可再生礦產資源消耗;高溫服役后材料晶體發育更完整,可提升再生澆注料的抗熱震穩定性及高溫體積穩定性。

二是基質微粉化應用。其成分穩定的用后耐材經超微粉磨,部分替代Al2O3微粉等基質組分,優化基質顯微結構并降低材料成本。

三是功能性預制件制造。采用再生骨料為主體原料制備鐵溝溝蓋、擋渣堰板等預制構件,實現快速更換并提升服役一致性。

四是非工作層高摻量利用。在永久層、保溫層等非直接接觸熔融鐵水部位規模化使用再生料,實現資源高效循環。詳情見下表:

五是典型Al2O3-SiC-C質用后耐材使用案例如下圖

用后耐火材料在高爐鐵溝系統中的應用前景如何?其核心驅動力有哪些呢?

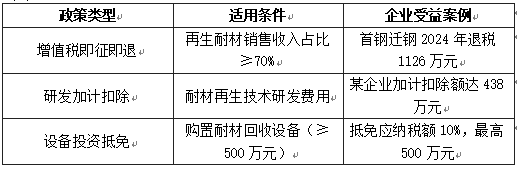

面對這個問題,專家作了下列回答:一是靠政策法規驅動。用國家"雙碳"戰略目標推動工業固廢資源化;環保稅與礦產資源稅政策倒逼企業轉型。詳情見下表:

?

二是講求全生命周期經濟效益。可降低鐵溝耐火材料綜合成本≥30%;減少用后耐材堆存處置費用;構建"回收-處理-再生"產業鏈價值閉環。

三是技術成熟度獲突破。例如,光譜成分識別技術提升廢料分選精度;熱態/冷態處理工藝標準化;再生配方中二次莫來石化反應控制技術優化;智能分選系統采用X射線熒光(XRF)+AI圖像識別技術,實現金屬/非金屬雜質分離精度99.2%;微粉活化技術通過機械化學法制備納米級再生粉體(d50≤1.2μm),比表面積提升至8.5m2/g。

四是戰略資源安全有了可靠保障。即,可緩解高品位鋁礬土、電熔剛玉等戰略資源供給風險。

用后耐火材料在高爐鐵溝系統中的應用技術面臨哪些關鍵挑戰?應采用何種技術對策?

面對此問題,專家作了下述回答:一是再生料品質控制難。其技術瓶頸是:ZnO、K2O等低熔點雜質相影響抗熔渣侵蝕性。

對于這些問題可采用下列解決方案:一是建立來源追溯體系;開發雜質離子捕獲技術;實施梯度摻配應用策略。

二是面臨標準化體系缺失。其行業痛點是:缺乏再生骨料相組成控制指標及服役性能評價標準。其破局路徑是:制定YB/T標準規范再生料分級與應用邊界。

三是面臨產業化推廣阻力。首先是認知局限:部分企業擔憂再生料影響鐵溝通鐵量壽命。

其次是協同機制:應積極構建鋼廠-耐材企業-再生平臺三方數據共享體系;建立萬噸級示范產線。

總之,用后耐火材料在鐵溝中的應用已形成完整技術路線。未來將向高摻量(>50%)、功能化再生預制件、全流程智能管控及標準化認證方向發展,成為綠色冶金不可或缺的環節。(北京聯合榮大工程材料股份有限公司專家組)