中國冶金報社

通訊員 王楊

日前,“國之重器”——緊湊型聚變能試驗裝置(BEST)項目在第一代基礎上首次演示聚變能發電,標志著我國攻克了極低溫環境下材料高強度與高韌性無法兼顧的世界性難題。此次應用的高端低溫鋼材料由河鋼集團張宣科技研發生產。

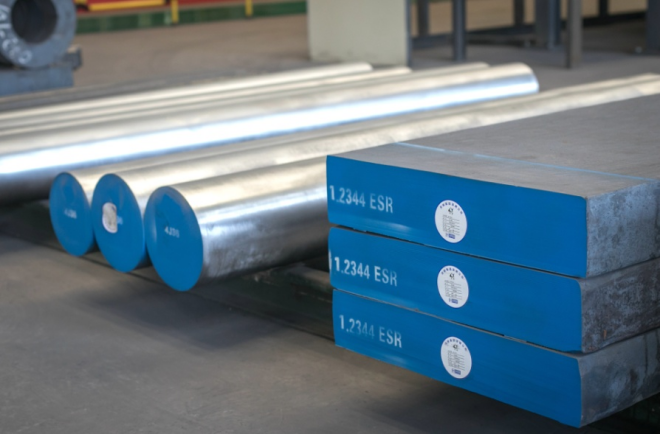

圖為張宣科技高端材料。 (羅文琛 攝)

作為聚變堆用高端低溫材料攻關聯盟單位之一,張宣科技緊抓京津冀協同發展、國家級可再生能源示范區、中國首個鋼鐵工業綠色轉型示范區三大戰略機遇,聚焦“氫冶金+高端材料”雙輪驅動,在引領行業乃至全國鋼鐵行業綠色低碳轉型中當先鋒、做標桿。

圖為張宣科技氫冶金外景。 (羅文琛 攝)

積厚優勢 布局綠色低碳新場景

2024年10月份,張宣科技科技創新產業園建成投用,引來“人民科學家”趙忠賢等多名兩院院士、30余名專家學者調研交流。建立的“綠色冶金全國重點實驗室”等3個國家級重點實驗室中試基地、“河北省氫冶金低碳技術重點實驗室”5個省部級科創平臺,不僅是技術成果轉化平臺、新產業孵化中心、新型冶金專業人才實訓基地,還是布局鋼鐵工業未來的“智囊”資源、新場景。

圖為張宣科技創新產業園景。 (羅文琛 攝)

怎樣應用好新場景,持續打造氫冶金引領的綠色低碳產業新質生產力,向世界展示中國鋼鐵行業的綠色雄心和未來愿景?張宣科技用“率先破繭、率先超越、率先探索”的實際行動做出了莊重回答。

率先破繭,勇闖“新能源+”新賽道,打造全球領先的綠氫綠能耦合冶金示范。張宣科技以打造“近零碳”工廠為企業的戰略愿景,創新應用“氫基豎爐+近零碳排電弧爐”生產高端材料;積極布局綠色能源,利用光伏、風能,配套“光—電”綠色能源;在氫冶金示范工程周邊實施1200標準立方米/小時綠電制氫項目,打通綠電綠氫耦合冶金示范通道。

率先超越,突破原創技術,打造京津冀協同科技創新與成果轉化示范。2024年3月29日,張宣科技“氫基豎爐—近零碳排電弧爐新型短流程技術開發與應用項目”正式啟動,有效填補我國鋼鐵工業面向碳中和目標的工藝路徑空白,被列為國家發展改革委核心技術攻關專項項目,并獲得國家獎補專項資金。

率先探索,向科技前沿進軍,應用氫場景加速價值生成。2023年以來,張宣科技先后成功研發了焦爐煤氣的深度凈化技術、“二氧化碳脫除+二氧化碳精制”的碳捕集再加工利用技術、氫基豎爐高效穩定生產技術、公輔及原料相關的其他核心技術。其中,首次引入整套的CCUS(碳捕集、利用和封存)裝置,可以在原基礎上進一步降低DRI(直接還原鐵)產品直接碳排放約15%,且制成的二氧化碳產品還可向外出售,產生經濟效益。

圖為張宣科技特材產線。 (羅文琛 攝)

科技創新 打造高端材料矩陣

全球首例氫冶金示范工程一期項目經濟性凸顯,應用最先進的“氫基豎爐—近零碳排電弧爐”新型短流程工藝,獲得汽車行業IAFT16949全球公認標準認證……張宣科技“綠色高端材料”碩果加速涌現,沿著產業鏈上下游不斷延伸、拓展,為經濟社會發展帶來無限活力。

張宣科技持續深化DeepSeek(深度求索)大語言模型與質量智能管控系統融合升級,集成了計劃發送、訂單執行、過程跟蹤、質量追溯、數據分析等功能,實現了關鍵信息的實時追蹤與集中展示,為生產高效組織、精控產品質量、數據溯源提供可靠支持。

圖為張宣科技模具材料。 (羅文琛 攝)

在高端特種材料領域,張宣科技聚焦國家戰略需求及先進制造業發展方向,行業首創氫冶金DRI+EAF(電弧爐)+LF(鋼包精煉爐)+VOD(真空精煉爐)工藝并率先應用,建成近零碳排放高端綠色材料項目,成功開發60多個高技術含量、高附加值新材料;在液氦溫區低溫鋼材料、精密合金等研發方面取得了階段性成果,廣泛應用于航空航天、核電等領域,穩定供應特斯拉、寶馬、國家電網、中國石化等知名客戶;應用DRI產品研制的綠色低碳熱鍛模具鋼鍛材,性能達到國內領先水平。

科技與生態比翼齊飛,張宣科技“創新本色”與“綠色底色”交融碰撞、蔓延輻射,不斷賦能品牌煥新。