“十四五”以來,中國鋼鐵行業發展模式經歷了從規模擴張向質量效益的深刻轉變,工藝裝備高端化、大型化已成為行業發展趨勢。當前,我國正加快培育新質生產力,以科技創新引領產業升級。今年,工信部印發的《鋼鐵行業規范條件(2025年版)》提出,強化科技創新能力培育,建立科研機構,加大研發投入,持續提升企業工藝技術和產品創新能力,注重標準制修訂和知識產權保護,強化企業質量品牌建設,積極培育制造業單項冠軍企業。科技創新正成為鋼鐵行業轉型升級的核心引擎,不僅催生出一批具有國際競爭力的高端產品,還推動著整個產業的發展模式向新質生產力躍遷。

我國鋼鐵專利申請量占世界鋼鐵專利申請總量60%以上

“十四五”以來,我國鋼鐵行業在科技創新領域取得顯著成果,其中冶金裝備呈現大型化發展趨勢,3項核心技術成果斬獲國家科學技術進步獎二等獎,鋼鐵專利申請量占世界鋼鐵專利申請總量的60%以上,我國已發展成為世界最大鋼鐵技術來源國。

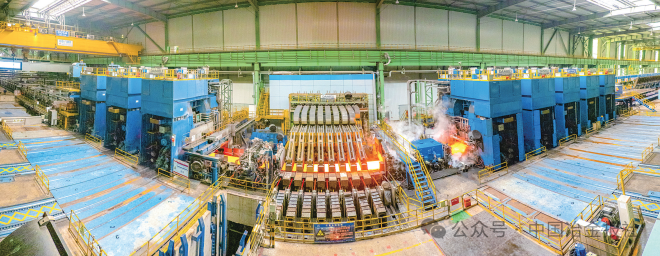

其一,裝備大型化趨勢明顯。

截至2024年末,我國鋼鐵企業通過產能置換計劃建設轉爐209座(含已建成裝備,下同),其中200噸及以上25座,產能占比為18.7%;電爐161座,其中100噸及以上94座,產能占比為72.1%;高爐238座,其中2000立方米及以上高爐67座,產能占比為42.0%。裝備大型化趨勢明顯,尤其是沿海地區,計劃建設的高爐中,容積大于2000立方米的高爐產能占比約為62.7%。此外,計劃建設的煉鋼產能中,轉爐、電爐、AOD爐(氬氧精煉爐)產能占比分別為69.7%、27.2%、3.1%;退出煉鋼產能中,轉爐、電爐產能占比分別為82%、18%,長流程向短流程轉型的趨勢顯現。(中國鋼鐵工業協會會員企業主要專業生產設備情況見表1)

其二,3項核心技術成果斬獲國家科學技術進步獎二等獎。

2021年—2024年,我國鋼鐵行業累計榮獲國家科學技術進步獎二等獎3項,分別為“耐火材料功能化與綠色化設計、制備及其對鋼鐵綠色制造的支撐”“基于二氧化碳資源化利用的綠色潔凈煉鋼技術及應用”和“大型金屬坯料制備電磁調控關鍵共性技術開發和應用”;共獲得冶金科學技術獎440項,其中特等獎8項、一等獎87項、二等獎119項、三等獎226項(2021年以來獲獎詳情見下表2)。

其三,鋼鐵專利申請量占世界鋼鐵專利申請總量的60%以上,我國已發展成為世界最大鋼鐵技術來源國。

“十四五”以來,我國鋼鐵行業專利申請數量穩步增長,其中中國鋼鐵工業協會會員企業專利申請數量從2021年的17553件穩步攀升至2024年的22685件,4年累計達到85597件。

全國22家鋼企60項低碳技術同步研發,取得階段性成果

“十四五”期間,在科技創新方面,2025年6月10日,中國鋼鐵行業10余家鋼鐵企業(單位)的研究院院長和研發機構負責人更新發布《中國鋼鐵企業研究院院長上海共識》,進一步凝聚增強自主創新能力、實現高水平科技自立自強的共識合力;推動國家鋼鐵低碳技術創新中心建設,持續跟蹤八大世界前沿低碳共性技術進展。據不完全統計,截至目前,全國共有22家鋼鐵企業的60項低碳技術正在同步研發并取得階段性成果。其中,寶武富氫碳循環氧氣高爐商業示范項目獲得2024年世界鋼協第15屆“Steelie獎”之低碳生產卓越成就獎,河鋼啟動全球首例氫基豎爐——近零碳排電弧爐新型短流程項目、全球首條氫冶金綠色汽車板連鑄生產線業已投產,中國鋼研建成全球首條純氫豎爐示范線,中國鋼鐵在低碳冶金技術創新方面走在了世界前列。

近年來,寶武、鞍鋼、河鋼、首鋼和建龍等大型鋼鐵企業持續深耕富氫碳循環高爐、氫基豎爐、綠氫流化床煉鐵等世界前沿低碳技術示范項目,不斷取得重大突破,形成了中國鋼鐵工業的綠色低碳發展優勢,受到全球的廣泛關注。寶武富氫碳循環氧氣高爐取得了減少碳排放23%的階段性成果,2500立方米富氫碳循環氧氣高爐項目開展了降碳系統能力提升研究和技術改造,降碳能力達到設計指標。中國鋼研“富氫碳循環高爐技術”在晉南鋼鐵完成了3座1860立方米高爐風口噴吹乙二醇副產氫氣的設計、建設和工業化應用。中國寶武湛江鋼鐵零碳工廠百萬噸級氫基豎爐開展了天然氣、焦爐煤氣、氫氣3種氣體不同配比的工業試驗,并生產出優質的DRI(直接還原鐵)產品。其中,高氫氣比還原工業試驗,還原氣中氫氣比例從58%提升到67%,氫元素比例從76%提高到80%,正逐步邁向全氫生產。河鋼張宣高科“120萬噸氫冶金示范項目”實現安全連續生產,DRI產品金屬化率達到94.5%,與同等生產規模的傳統高爐長流程相比,可實現碳減排70%以上,同時二氧化硫、氮氧化物和煙粉塵排放分別減少30%、70%和80%以上。鞍鋼建設的全球首套綠電綠氫流化床氫冶金中試線實現全流程工藝貫通,金屬化率達95%。鋼鐵行業正在圍繞低碳轉型頂層設計、公共服務能力建設、污染物減排和前沿低碳技術研發示范等領域系統穩步推進相關工作,確保行業在全球綠色低碳競爭中保持優勢地位。

另外,截至2025年11月底,鋼鐵全產業鏈EPD(產品環境聲明)平臺注冊單位超過9200家,發布EPD報告300余份、PCR(產品種類規則)18份,下載近8萬次,招募國際和國內知名第三方機構20余家,成為全球發布鋼鐵EPD報告最多的專業平臺。參與鋼鐵行業碳配額分配方案、碳排放核算指南和碳核查技術指南制定、修訂工作。與世界鋼鐵協會、城市土地學會共同發起房地產低碳排放鋼合作倡議,努力推動全產業鏈協同降碳。會同地方行業協會共同完成超低排放改造公示企業現場調研復核,開展全國重點大型鋼鐵生產設備節能降耗對標競賽,召開技術交流會探討節能減排解決方案。與歐盟有關組織機構開展碳市場工作交流,宣傳介紹中國鋼鐵低碳轉型的進展和成效。

“最大”“最寬”“超厚”,極限制造實現突破

2024年9月份,工信部發布《工業重點行業領域設備更新和技術改造指南》,對鋼鐵行業設備更新提出任務目標,以限制類裝備升級改造和老舊設備更新改造為重點,推進主體設備大型化、智能化、綠色化改造;積極運用數字技術、綠色技術改造提升傳統產業。

“十四五”期間,我國重點企業裝備技術加快升級。比如,2023年,沙鋼產品結構調整超薄帶二期項目2號、3號鑄軋線相繼投運,標志著沙鋼成為全球最大的薄帶鑄軋生產基地。2024年10月31日,全球最寬軋機——河南鋼鐵集團周口基地5600毫米軋機成功熱試,軋制出第一塊寬厚板,世界寬厚板軋機邁入5600毫米新時代。另外,中信泰富特鋼興澄特鋼、山鋼、湛江鋼鐵等企業在冶煉工藝、極寒環境耐腐蝕鋼材、氫基豎爐等領域實現技術突破,推動鋼鐵制造向綠色化、精細化、極限化方向發展。又如,榮獲2025年冶金科學技術獎特等獎的興澄特鋼“超厚規格直弧型板坯連鑄機成套技術開發與應用”項目,建成了國際首條450毫米直弧型超厚板坯連鑄產線,為白鶴灘水電站、“海基二號”油氣平臺等國家重大工程提供核心材料,并供貨于世界天然氣處理量最大的俄羅斯AGPP(阿穆爾天然氣處理廠項目)、沙特國王塔(世界最高)等“一帶一路”重點項目。其不僅在生產技術上取得成就,還帶動了特厚板產品“研發—生產—應用”全鏈條綠色低碳創新,整體技術達到國際領先水平,實現成材率提升18%、燃氣消耗降低76%、生產周期縮短33%。

截至2024年底,我國鋼鐵行業在冶煉裝備國產化方面取得了顯著進展,核心技術自主可控能力大幅提升,實現了煉鐵、煉鋼、連鑄、軋鋼等主要工序主體技術裝備的自主研發,冶金設備名義國產化率(按重量算)已達到95%以上。比如,在煉鐵方面,2024年中冶賽迪設計并承擔核心設備成套建設的印度塔塔鋼廠2號高爐點火投產,其采用了中冶賽迪高效低耗特大型高爐工藝技術以及高風溫頂燃式熱風爐、煤氣干法除塵、水渣轉鼓、高精度噴煤、高效環境除塵等中國產核心裝備。在煉鋼方面,包鋼2號轉爐國產化改造項目所更換的國產備件總重量超過500噸,實現了轉爐本體、脫圈及傳動設備備件全部國產化。在軋鋼方面,中冶京誠自主設計供貨的5600毫米寬厚板粗軋機的成功熱試,開創了厚板軋機技術新時代,打破了國外的技術壟斷。

習近平總書記指出:“傳統產業改造升級,也能發展新質生產力。”面向“十五五”,中國鋼鐵行業將堅持智能化、綠色化、融合化方向,以成為世界鋼鐵技術進步驅動者、綠色轉型貢獻者和產業發展引領者為目標,繼續為中國制造業轉型提質和國民經濟發展提供強有力支撐。

(中國冶金報社記者米颯整理報道)

(本文資料來源:《中國鋼鐵工業發展報告》《中國鋼鐵工業協會會員企業統計年報》、中國鋼鐵工業協會冶金設備分會)