隨著全球環保法規趨嚴,工業煙氣脫硫(FGD)系統成為燃煤電廠、鋼鐵冶煉、化工等行業污染治理的關鍵環節。濕法石灰石-石膏法因脫硫效率高(90%~98%),連續運轉處理周期長,脫硫除塵能力強等優勢成為主流工藝。作為脫硫系統的核心,脫硫塔內部腐蝕介質復雜,溫度波動劇烈,物理沖刷嚴重。傳統防腐材料如玻璃鱗片涂層耐溫最高200℃,且耐磨性不足,導致頻繁停機維修,年均經濟損失超200億元。

國外對濕法脫硫設備的腐蝕性能防護,主要是采用鍍鋅鎳基金屬襯里、玻璃鱗片涂層、橡膠襯里三種工藝,歐洲地區發展較成熟的是橡膠板復合材料及其黏接工藝技術,東歐地區一般將橡膠襯里鑲嵌在吸收塔及其出口排氣管道內表面;日本在吸收塔濕法脫硫管道和排氣煙道內部表面的防腐,一般采取玻璃鱗片摻雜聚合物技術來實現;美國較多選擇合金內襯作為煙道和吸收塔內表面防腐材料。綜合考慮防護性能、維修成本及制造成本,我國電廠脫硫塔通常采用玻璃鱗片涂層,但玻璃鱗片涂料襯膠容易磨損,使用壽命短,致使其需要定期檢查和維修,而每次處理該問題都要停工,清空吸收塔的漿液才能進行維修,給企業生產運行造成很大的麻煩,并增加了維修成本。

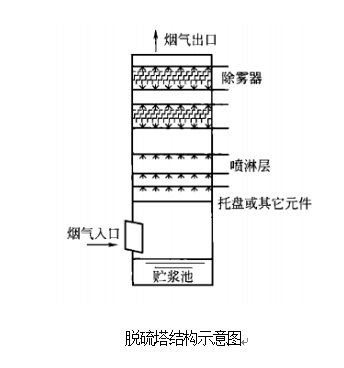

玻璃鱗片樹脂涂層采用現場配置涂敷的安裝方式,用于脫硫的乙烯基樹脂按照使用溫度一般分為,甲基丙烯酸類乙烯基樹脂,最高使用溫度為130℃;酚醛環氧類乙烯基樹脂,最高使用溫度為150℃。由于高溫下熱膨脹系數不匹配,玻璃鱗片樹脂涂層易產生微裂紋,導致其脫落。用于玻璃鱗片襯里和玻璃鋼襯里的乙烯基樹脂具有良好的耐HF性,但作為填充材料的玻璃鱗片(SiO2)會被HF腐蝕,對于使用高含氟量燃料的電廠,不宜采用玻璃鱗片作為填料。對于有較高機械強度、耐磨、抗滲透的區域,則需要采用玻璃纖維織物增強的鱗片襯里,如吸收塔的噴淋區和漿液池、地坑地溝等。

在脫硫塔中,橡膠襯里一般為工廠預制后現場安裝。由于水蒸氣、陰離子滲透、擴散,橡膠內襯出現鼓泡、裂紋、脫落而導致失效,進而造成基體(鋼材)的腐蝕。此外,其與硬物和利器接觸造成機械損傷、施工時質量問題、塔內溫度也都會造成橡膠失效。

近年來,鎳基合金以其出色的防腐蝕性能,在煙氣除塵脫硫裝置中得到廣泛應用,但成本較高,主要應用于脫硫塔入口煙道以及煙道附近的塔壁、有關部件的連接螺栓、不銹鋼支撐件等部位。只要不銹鋼或合金表面的鈍化膜保持完好無損,其腐蝕速率非常低。合金表面鈍化膜的穩定性與其自身微觀結構、溫度、pH值、Cl離子濃度有關。當Cl離子濃度過高時,鈍化膜將破裂,合金襯里會發生點蝕和縫隙腐蝕,導致失效。在脫硫塔施工安裝過程中,焊接工藝、焊材選擇不當等因素也會影響其使用壽命。

玻璃鋼耐化學腐蝕性能優異,造價比合金低,所以濕法脫硫系統裝置使用玻璃鋼已取得很好的效果,玻璃鋼已經應用在脫硫塔塔體、石灰溶解槽、集液器、除霧器、漿液輸送管道、煙道等部位。玻璃鋼內表面光滑,不易結垢,但在流速很高及顆粒物濃度較高區域,玻璃鋼存在耐磨性問題,同時溫度波動也會對玻璃鋼脫硫塔使用壽命造成影響。

通過上述分析對比,北京聯合榮大科技工作者總結出下列結論:工業煙氣脫硫系統中,選擇防腐方案不僅是技術問題,更涉及經濟投入和環保責任。高端防腐材料可能初期成本較高,但降低維護和更換頻率后,從長期看來具有更好的性價比。廉價材料可能導致頻繁停產和修復,綜合成本更大。防腐材料和施工過程中的環保性能也需關注,無污染、低揮發、有利于回收的材料更符合現代工業發展趨勢。選材應兼顧性能與環境影響,推動可持續發展。(北京聯合榮大工程材料股份有限公司專家組)