摘要

鋼鐵行業(yè)進入高質(zhì)量發(fā)展新階段,成本壓力與生產(chǎn)效能的平衡,成為企業(yè)核心競爭力的關(guān)鍵。在高爐煉鐵環(huán)節(jié),爐渣的流動性、脫硫能力與軟熔性能,直接決定高爐順行狀態(tài)與能耗水平,而MgO作為調(diào)控爐渣性能的核心元素,其供給方式的選擇,對生產(chǎn)綜合效益有著深遠影響。

關(guān)鍵詞:高爐煉鐵;菱鎂石;定量配吃;爐渣調(diào)整;鎂鋁比;軟熔性

1、引言

傳統(tǒng)工藝中,企業(yè)多選擇在燒結(jié)環(huán)節(jié)添加白云石等含鎂熔劑來補充爐渣所需MgO,但這種方式會不可避免地降低燒結(jié)礦品位、增加燃料消耗,同時惡化燒結(jié)礦冶金性能,形成“補鎂提渣性,卻損燒結(jié)質(zhì)”的矛盾。河北新金鋼鐵煉鐵廠瞄準這一行業(yè)痛點,創(chuàng)新提出“燒結(jié)降鎂-高爐補鎂”協(xié)同優(yōu)化策略,將鎂元素供給任務(wù)從燒結(jié)工序部分轉(zhuǎn)移至高爐工序,以高爐批料定量配吃菱鎂石的技術(shù),實現(xiàn)MgO精準調(diào)控,破解傳統(tǒng)工藝的兩難困境。

2、燒結(jié)性能研究及定量配吃菱鎂石的技術(shù)內(nèi)核

自2025年2月份開始,在新金鋼鐵鐵前系統(tǒng)其中一座1080m3高爐和一臺200m2燒結(jié)機,針對“燒結(jié)降鎂-高爐補鎂” 的協(xié)同優(yōu)化策略,進行了一系列的研究工作。

2.1燒結(jié)礦降低MgO含量之后的對燒結(jié)冶金性能的影響研究:

MgO有利于改善燒結(jié)礦RDI+3.15mm,改善爐渣流動性和脫硫效果,煉鐵要求燒結(jié)礦具有一定的MgO含量。但對燒結(jié)礦來說,MgO含量會抑制鐵酸鈣的形成,降低燒結(jié)礦的質(zhì)量,且MgO的熔點很高,達到了2800℃,因此高MgO燒結(jié)礦必然導(dǎo)致燃耗高、轉(zhuǎn)鼓強度低、還原性差,實踐證明燒結(jié)礦MgO含量控制在1.8以下為宜。

2.2爐渣MgO需求的精準匹配

爐渣中MgO的合理含量并非固定數(shù)值,需結(jié)合渣中Al?O?含量動態(tài)調(diào)整:

當渣中Al?O?<14%時,MgO可按需靈活添加;

當Al?O?處于15%~17%區(qū)間,鎂鋁比需控制在0.55~0.60;

當Al?O?>18%時,鎂鋁比需提升至0.65以上。

基于這一規(guī)律,通過計算每批爐料所需帶入的MgO量,反推得出菱鎂石的適配配比(爐料的0.5%~0.7%),以此將爐渣MgO含量穩(wěn)定控制在8%~10%的理想?yún)^(qū)間,從源頭實現(xiàn)爐渣成分的精準調(diào)控。

2.3菱鎂石對爐渣性能的優(yōu)化機制

菱鎂石的主要成分為MgCO?,在高爐高溫環(huán)境下分解產(chǎn)生的MgO,從三個維度優(yōu)化爐渣性能:

1.降黏提流:打斷高鋁渣的硅酸鹽網(wǎng)絡(luò)結(jié)構(gòu),降低爐渣黏度,提升爐渣流動性;

2.強化脫硫:優(yōu)化硫分配系數(shù),當鎂鋁比≥0.60時,脫硫效率可提升15%~20%;

3.優(yōu)化軟熔帶:減少高熔點化合物生成,將軟熔帶溫度區(qū)間縮小20~30℃,改善高爐透氣性與順行狀態(tài)。

3、落地實施的關(guān)鍵路徑

3.1工藝流程的集成設(shè)計

定量配吃菱鎂石技術(shù)需與高爐上料系統(tǒng)深度融合,核心管控三個環(huán)節(jié):

原料管控:菱鎂石粒度控制在25-40mm,要求MgO含量>40%、SiO?含量<8%,保障與礦石混合的均勻性;

配比管控:通過皮帶秤精準控制,按每批料質(zhì)量的0.55%~0.65%定量添加菱鎂石;

入爐管控:菱鎂石與燒結(jié)礦、球團等爐料經(jīng)皮帶輸送機充分混合后同步入爐。

3.2操作制度的協(xié)同優(yōu)化

針對菱鎂石分解吸熱的特性,新金鋼鐵同步配套調(diào)整三項操作制度,維持高爐熱平衡與穩(wěn)定運行:

1、熱制度調(diào)整:確保爐溫按0.3-0.4控制,鐵水物理熱大于1490度;操作上適當提高風溫。

2、造渣制度調(diào)整:適當提高二元堿度到1.20~1.25,三元堿度到1.45~1.50,規(guī)避堿度波動對爐況的影響;

3、裝料制度調(diào)整:將菱鎂石布料到中心環(huán)帶,燒結(jié)礦質(zhì)量提升后,高爐采取抑制邊緣的裝料制度提高煤氣利用率。

4、工業(yè)實踐的效益成果

新金鋼鐵煉鐵廠1080m3高爐通過每批料配吃0.55%(約噸鐵10kg)菱鎂石的工業(yè)實踐,取得了兼具生產(chǎn)與成本的雙重收益:

4.1燒結(jié)礦質(zhì)量升級

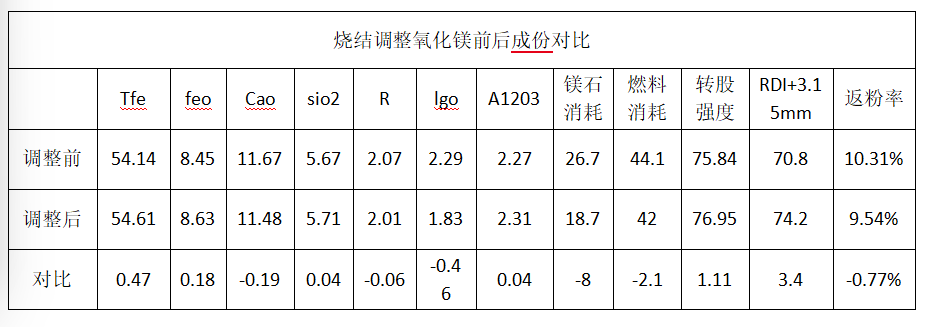

2.1.1降低MgO前后數(shù)據(jù)對比:燒結(jié)礦品位升高0.47%,MgO降低0.46%,堿度降低0.06%。

2.1.2降MgO后轉(zhuǎn)鼓強度從75.84%升高到76.95%,升高1.11%,說明降MgO后對質(zhì)量起到一定支撐作用。

2.1.3通過以上實驗數(shù)據(jù)可發(fā)現(xiàn)降低燒結(jié)礦氧化鎂之后燒結(jié)RDI+3.15mm呈現(xiàn)增高趨勢,升高3.4%,返粉率降低0.77%。

2.1.4從市場行情了解,1-3月份市場價基本平穩(wěn),對成本影響較少,降MgO后鎂石粉耗量降低8公斤,燃耗降低2.1公斤,成本降低15.12元,品位升高0.47%,影響到單品位成本降低0.4元,降鎂后燒結(jié)礦成本和單品位成本均呈現(xiàn)降低趨勢。

4.2高爐生產(chǎn)效能提升

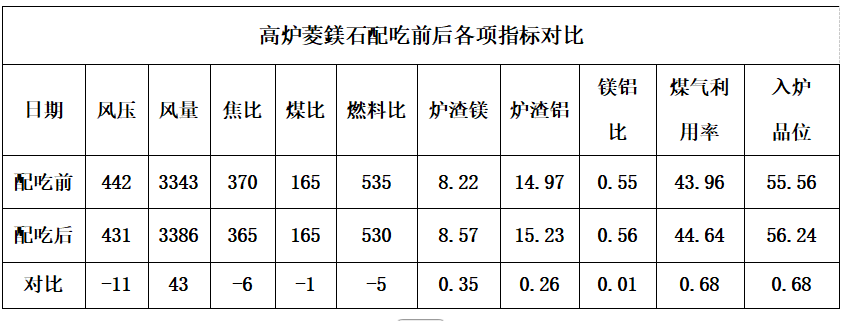

通過數(shù)據(jù)可見,定量配吃菱鎂石后,隨著燒結(jié)礦質(zhì)量提升后,高爐透氣性明顯好轉(zhuǎn),壓差下降,風量提高43m3/min,燃料比降低5kg/t,綜合入爐品位提升0.68%,高爐產(chǎn)量提升1.36%-1.7%,同時鐵水成本每噸降低10-15元,年降本約1300萬元,實現(xiàn)了產(chǎn)量與成本的雙向優(yōu)化。

5、問題應(yīng)對與未來展望

5.1常見問題與優(yōu)化方案

在實踐過程中,新金鋼鐵針對出現(xiàn)的問題形成了對應(yīng)的解決方案:

1、爐況波動問題:針對配比偏差引發(fā)的堿度波動,通過強化電子秤定期校準與物料粒度管控解決;

2、燒結(jié)礦質(zhì)量問題:堅持“高爐定量配吃優(yōu)先”的原則,避免菱鎂石全量加入燒結(jié)工序;

3、熱平衡問題:持續(xù)優(yōu)化風溫與富氧率的調(diào)控策略,穩(wěn)定合適的爐溫和物理熱抵消菱鎂石分解吸熱的影響。

同時建立分段管控機制,根據(jù)爐渣Al?O?含量動態(tài)調(diào)整菱鎂石配吃量,進一步提升調(diào)控精度。

5.2技術(shù)展望

高爐批料定量配吃菱鎂石技術(shù),為高爐煉鐵提供了一種靈活、精準的MgO調(diào)控路徑,既規(guī)避了傳統(tǒng)燒結(jié)加鎂的弊端,又實現(xiàn)了爐渣性能的優(yōu)化。未來,新金鋼鐵將進一步深化該技術(shù)的應(yīng)用,結(jié)合智能配礦系統(tǒng),實現(xiàn)鎂鋁比的動態(tài)、實時調(diào)控,持續(xù)挖掘高爐降本增效的空間,為鋼鐵行業(yè)綠色、高效煉鐵提供可復(fù)制的實踐樣本。(朱曉旭 梁毅 常東進 郭輝 白賀龍 郭江平)

參考文獻

[1] 高爐爐料中合理利用含MgO原料的基礎(chǔ)理論研究[D]. 華北理工大學(xué),2017.

[2] 韓宏松. 合理利用MgO改善高爐操作的試驗研究與工業(yè)實踐[D]. 東北大學(xué),2020.

[3] 姜鑫等. 改善含MgO鐵礦石軟熔性能的研究[J]. 東北大學(xué)學(xué)報,2007.