在連鑄生產過程中,中間包內的耐火材料直接與高溫鋼液接觸,其質量直接影響著中間包的壽命以及鋼液的質量。在中間包開澆初期,中間包沖擊區四周的渣線容易出現坍塌問題,會導致生產中斷、嚴重時導致鋼水泄漏,引發安全事故,威脅操作人員的生命安全。為了減少這些影響,北京聯合榮大科技工作者采取了下列有效的預防和應對措施,避免材料的浪費,確保連鑄生產的連續性和安全性。

中間包干式料塌包的原因主要包括施工問題、材料設計問題等。具體原因及應對措施如下:

一是施工問題。

首先,振搗不密實會導致干式料內部存在較多的孔隙和微裂紋,這些缺陷會降低材料的整體強度,導致開澆初期出現塌包風險。

為確保施工過程中振搗密實,振動前應檢查振動電機振動力度和頻率,控制振動時間,必要時采用人工使用專業工具輔助振搗,振動時取掉胎模定位工具以免影響振動效果。

其次,鋼水液面附近的區域是中間包中最容易受到侵蝕的部分,如果布料過程中渣線料和包壁料過渡部位偏上靠近鋼水液面位置,可能會因為頻繁的溫度變化而遭受熱沖擊,導致該薄弱部位耐火材料出現裂紋或剝落。

包壁料施工后應檢查布料高度,確保渣線料和包壁料過渡部位避開鋼水液面位置,同時澆鋼過程中應避免低液面澆鋼。

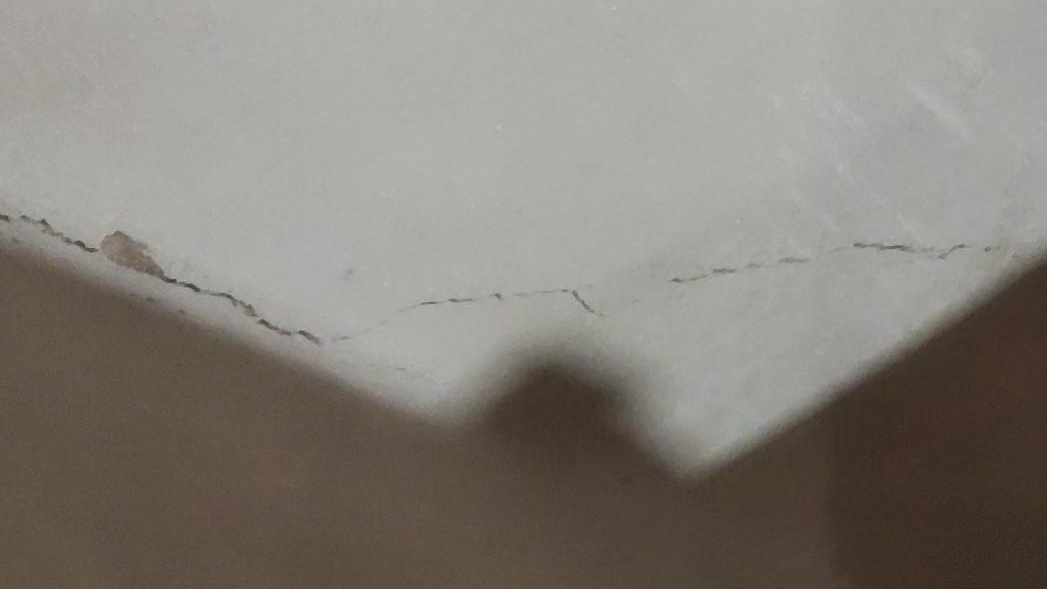

第三,干式料帶模烘烤后冷卻時間過短,干式料與胎模之間間隙過小,脫模時會導致干式料粘模,嚴重時將導致出現大面積橫向裂紋。

脫模前應確保干式料與胎模之間有足夠的間隙,避免拔模困難,同時可以在胎模表面均勻涂抹脫模劑提高胎模的潤滑效果。脫模過程中應平起平落減少意外的磕碰產生的局部裂紋。

二是材料設計問題。

首先,如果渣線料和包壁料的高溫線性變化差異較大,那么在高溫使用過程中,這兩種材料之間的熱膨脹不匹配可能導致結合部位出現裂縫或分層,從而損害其完整性。

在進行材料設計時應考慮渣線料和包壁料熱膨脹系數相近,以減少高溫下的線性變化差異導致的分層。

其次,中間包耐材會加熱至1000℃以上才能投入使用。干式料工作層烘烤過程中樹脂在200~800℃時會分解,干式料在1000℃時鎂砂無法燒結,因此結合強度較低,易發生塌落與剝落現象。

在大火烘烤時間較長的情況下,引入中溫燒結機提高干式料中溫強度,避免開澆初期鋼水沖擊導致的剝落坍塌。(北京聯合榮大工程材料股份有限公司專家組)

圖一為中間包澆鋼初期渣線部位干式料剝落情況

圖二為中間包干式料脫模過程中粘模拉傷造成橫裂